现阶段,在煤炭的采掘过程中,随着矿井下的机械化采煤强度的增加,产生大量的煤尘,严重威胁到井下工作人员的身体健康,同时对矿井的安全造成严重的安全隐患[1-3]。基于煤粉颗粒在运动过程中所带电荷这一特性,发现了一种在线检测颗粒浓度的方法,即静电感应法。赵恩彪等通过实验指出,粉尘浓度越大,其感应电荷量越大,并呈线性关系[4-5]。周云龙等[6]设计了一种适用于现场应用的检测装置,该装置由传感器、静电信号处理电路等构成,该结构不但减少了应用成本,同时有利于电厂安装。吴诗彤[7]给出了方形静电传感器、侵入式条状静电电极阵列和非侵入式条状静电电极阵列在不同粉尘浓度情况下的测量准确度。刘丹丹等[8-9]根据电荷感应原理,依据文丘里效应,提出通过减小现有测量管道的中间部分管径,来提高粉尘颗粒的运动速度,以提高粉尘的静电感应量。但随着粉尘防治技术要求的提高,在低浓度或者粉尘粒子向前运动速度较小的情况下,粉尘自身的带电量会相对较小,在测量检测时,由于设备管道的内部空间有限,粉尘无法进行充分的碰撞、摩擦,会使得传感器上得到的信号不稳定,直接造成粉尘浓度测量不准确的严重后果。

根据卡门涡街的原理[10],对现有的静电感应式测量管道进行优化改进,设计成带有涡街发生体的测量管道,从而提高煤尘在低浓度或者低速运动情况下测量精度,突破原有装置的测量下限,实现粉尘浓度的宽量程测量。

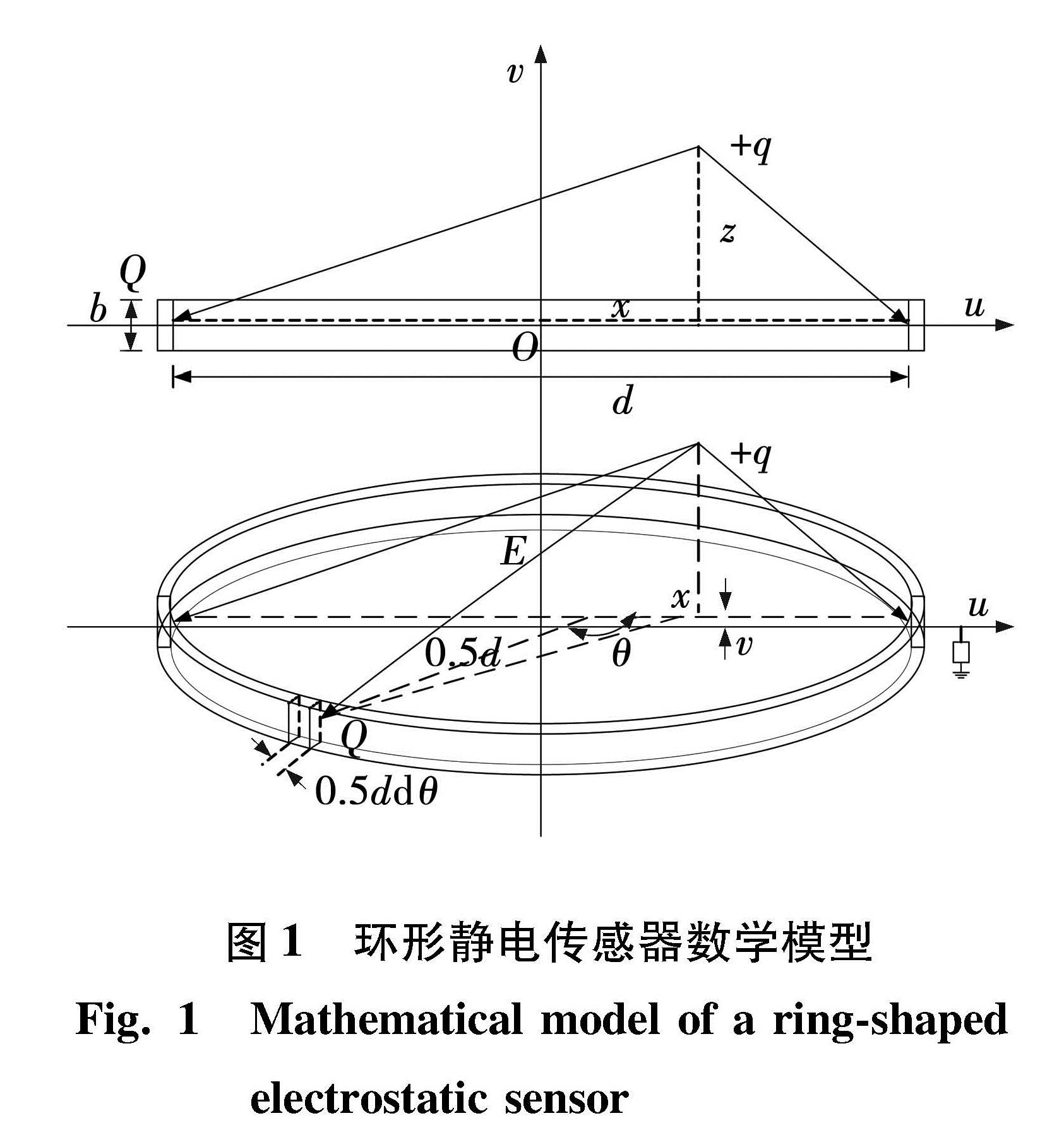

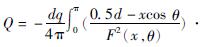

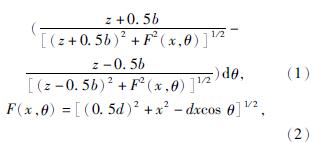

1 静电感应式粉尘测量装置1.1 环形静电传感器理论模型现有的静电感应式粉尘浓度传感器,多以环形静电传感器为基础进行设计研发。其物理模型如图1所示[11]。环形感应电极轴向宽度为b,其直径为d,忽略电极的径向厚度。并将管道外壁接地,电极与管壁之间进行绝缘,忽略管壁与电极之间产生的微弱电容。则荷电量为q的电荷沿装置轴向以某一速度匀速向前方运动,其通过环形感应电极时,产生的感应电荷量为

式中:Q——环形感应电极的感应电荷量;

z——粉尘速度与时间的乘积;

x——点电荷所处位置相对与管道中轴线的距离;

θ——积分块与轴线的夹角。

环形静电传感器数学模型如图1所示。

气固两相流在粉尘测量管道中流动时呈湍流运动,管道内某一截面上的不同位置点的风速不同,管道中心处两相流的流速最大,而在贴近管壁处由于摩擦对其阻力作用使得速度减小。因此在测量管道中感应电极所在截面的通风量时,需先计算流过此断面时粉尘的平均速度[12-13],其计算为

v=(v1+v2+…+vn)/n,(3)

式中:v——粉尘经过感应电极时的平均风速;

v1、v2、vn——粉尘位于断面上不同位置点的速度;

n——断面上所设置位置点的数目。

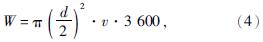

通过传感器风量为其内部截面的平均风速与截面面积的乘积,也即粉尘浓度测量仪的实际处理风量。具体计算公式为

式中,W——环形传感器所处理的通风量。

随着环形静电感器其尾部抽尘风机对处理风量的改变,电机提供的电功率及其运行时的工作电流都会发生相应的改变,其计算公式为

N=((W/3 600)·P)/((1 000·η))·k,(5)

式中:N——风机工作时的电机功率;

P——环形静电感应器尾部风机的工作全压;

η——风机工作时的全压效率(按相关标准,其全压效率不得≤0.7,实际估算效率时可取小些,如0.6,其中小功率风机取小值,大功率风机取大值);

k——轴流风机的系数,取值范围1.05~1.10,小风机取大值,大风机取小值。

I=N/U·c,(6)

式中:U——风机的工作电压;

c——风机系数,文中取0.76(功率因数0.85和功率效率0.9乘积)。

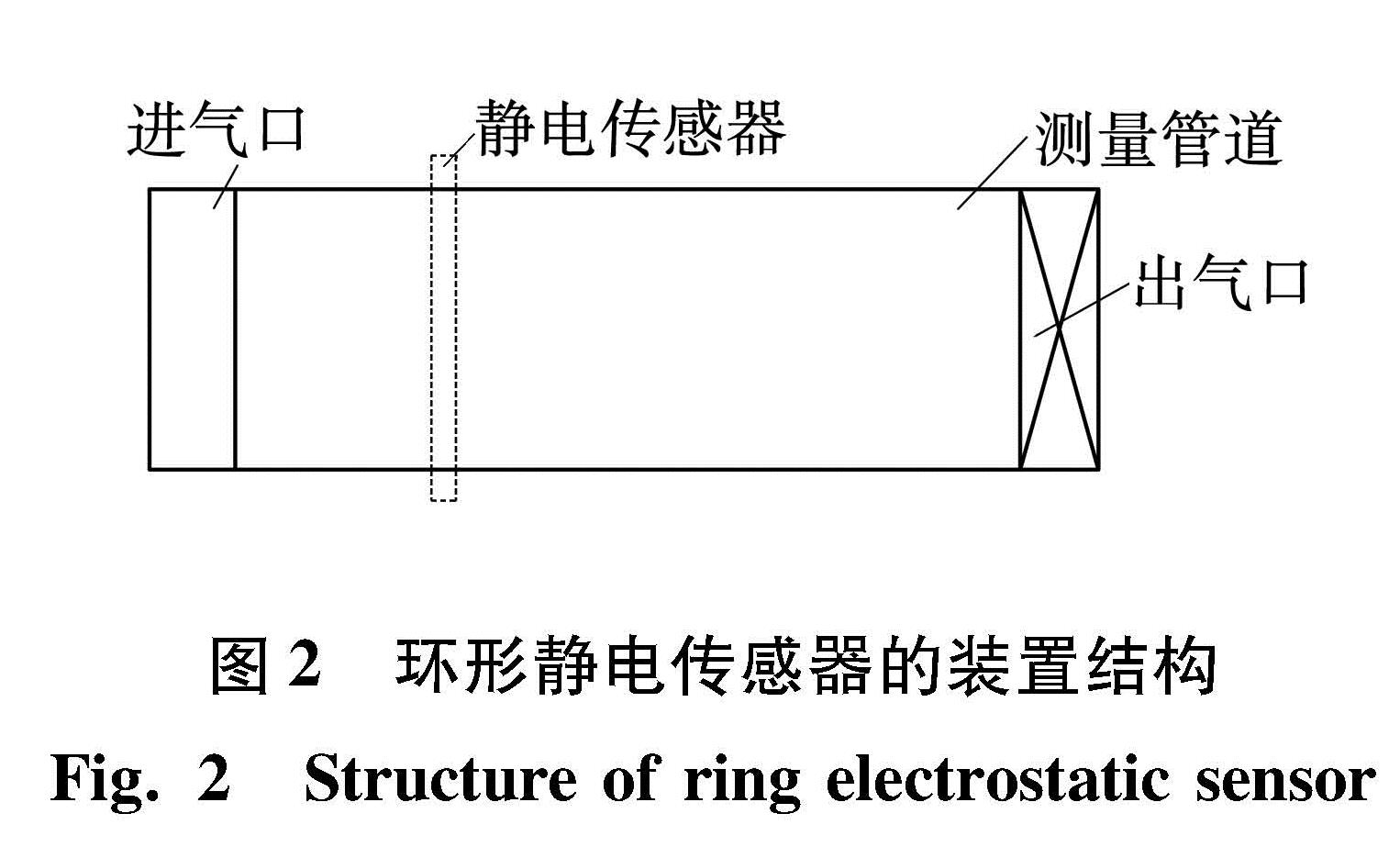

1.2 环形静电传感器的现有结构目前,基于静电感应的粉尘测量装置由三部分组成:前端进气口、中间段粉尘测量管道以及嵌套于管道中间段内部的环形静电传感器且其环形电极紧贴测量管道的内壁[14-15]、带有抽气设备的尾部出气口部分。其结构如图2所示。

测量过程中,在抽气设备的作用下,含粉尘的气流不断被从进气口吸入,其在径向向前运动的过程中将会受到气体曳力、升力的作用,粉尘粒子与管壁之间、粉尘粒子与输送气体之间以及粉尘之间发生相互的摩擦、碰撞,粉尘表面会感应生成一定数量的静电电荷,该物理过程被称为颗粒荷电,当静电荷定向通过环形电极纵截面内部时,传感器就可以输出相应的感应电信号,对其信号进行放大处理之后,可以继续计算得到粉尘的浓度信息。

图2所示的静电感应式粉尘测量装置,虽然结构简单、易于操作,但是随着粉尘防治技术要求的提高。近年来,煤矿作业场所粉尘浓度降低明显,在低浓度或者粉尘粒子向前运动速度较小的情况下,粉尘浓度测量不准确。同时,原有的装置需采取改变抽尘风机的转速来提高粉尘运动的速度,对风机的电力运行条件要求较高,电机也需消耗更多的功率,相应设备的负载电流将会增大。在增大煤矿电力能源消耗的同时,也会进一步增大厂用设备的自然损耗。

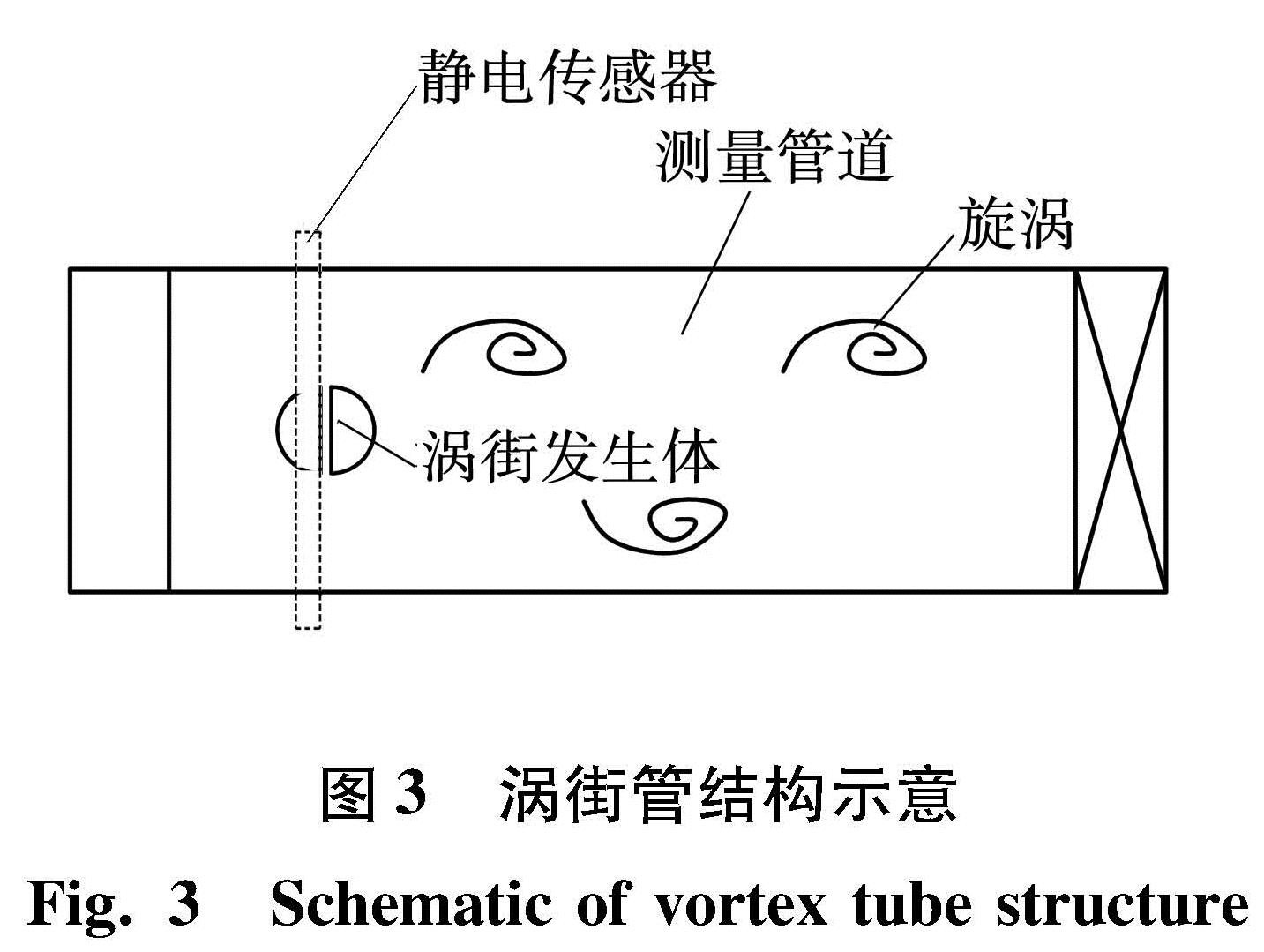

2 粉尘传感器设计卡门涡街是一种生活中重要的现象,当流体经过涡街发生体之后,在涡街发生体的两侧将会周期性地产生出两列旋转方向相反、排列规则的漩涡,即“卡门涡街”[16-17]。

根据卡门涡街原理对静电感应式粉尘浓度传感器的测量管道进行改进,其结构如图3所示,提出一种基于涡街效应的能满足粉尘浓度宽量程、高精度测量的传感器结构,根据相关文献,即通过在测量管道内部加入带狭缝的圆柱形发生体,利用卡门涡街原理来提高测量粉尘浓度时的准确度,其涡街管道的外部结构尺寸和原管参数一致。

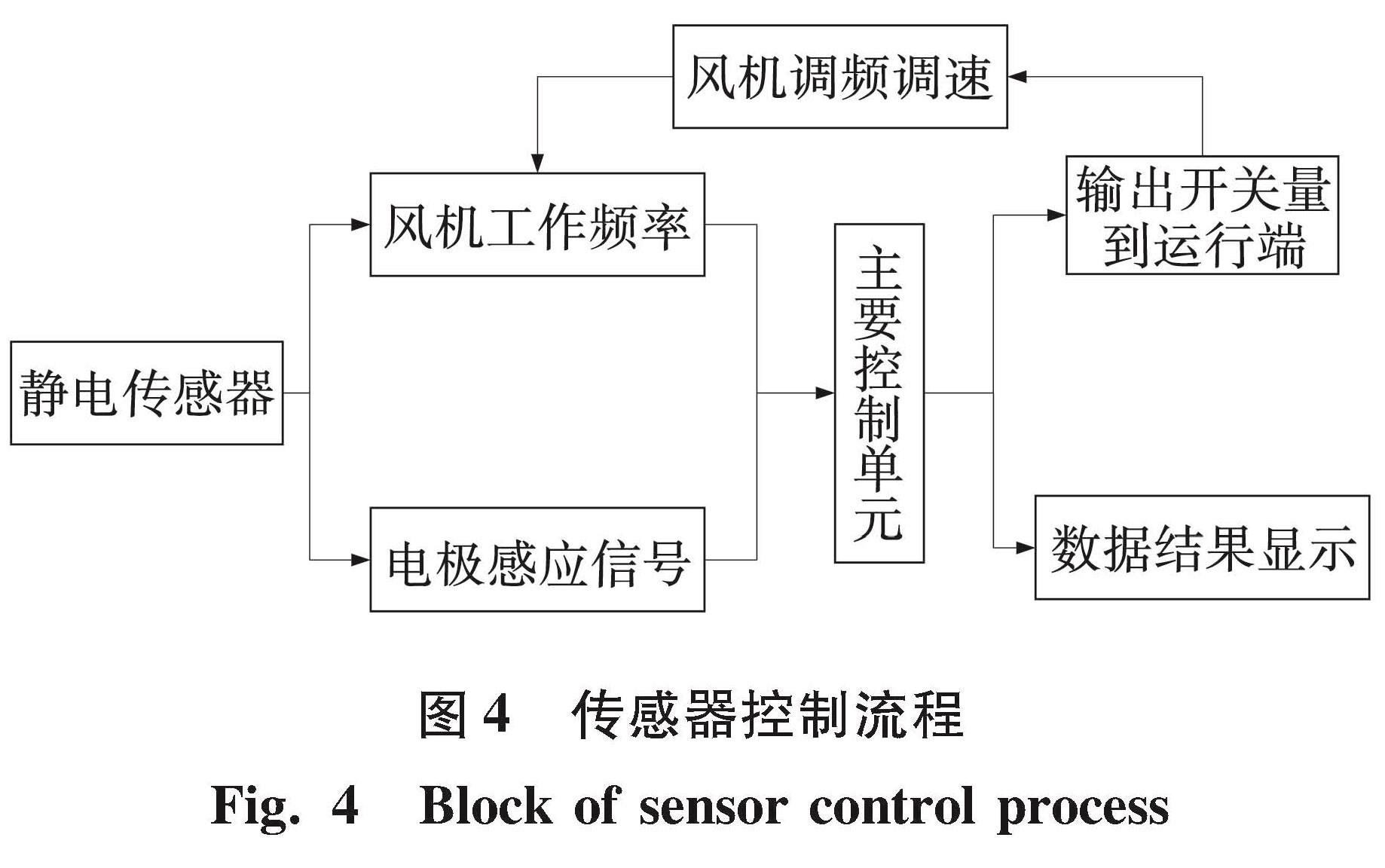

传感器工作时,静电感应测得管道内部的感应电荷量信息,在经过主控制单元处理之后,计算显示出粉尘的浓度信息; 同时对其检测环境进行判断,记录每一个时刻设备的工作频率于其接收到的感应电荷量,通过对前期收集数据的处理,对粉尘在不同浓度或是不同运动速度情况下,适当调节风机的频率,实现对风机转速的控制,即在粉尘高浓度时提供大风速、低浓度时提供大风速,以保证粉尘浓度较低时,感应电极仍能够接收到较为强烈得感应信号,并在屏幕中显示出来,如图4所示。

此设计结构的优势在于:当尘流经过发生体时,粉尘粒子在发声体一侧压力相对较小,使得粉尘粒子趋于流线型固体表面运动,并在管道内部产生两列排列规则的旋涡,加大了粉尘颗粒的相互碰撞、摩擦,使感应电极的感应电荷量增加,有效提高了对低浓度、低速度情况下的粉尘浓度测量得准确度; 在粉尘粒子依靠涡街原理来使颗粒速度增大的同时,既增大了粉尘传感器单位时间内的风量处理能力,也可减小传感器尾部抽尘风机的电力功率输入,降低风机运行时的工作电流,对设备安全起到一定的保护作用,能够提高静电感应式粉尘传感器的测量宽度与设备运行时的经济效益指标。

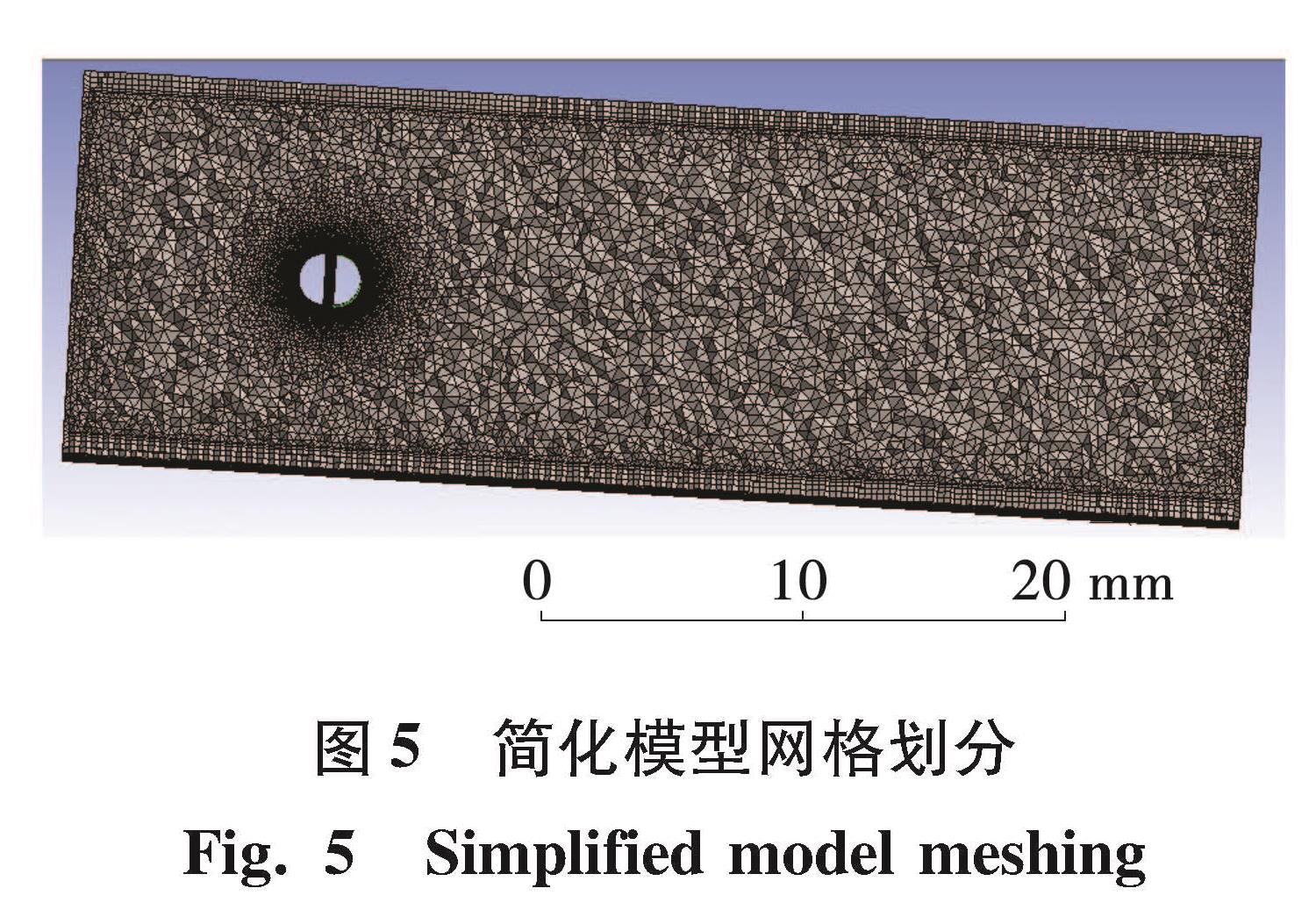

3 仿真与测试3.1 几何模型的建立利用Fluent软件进行仿真,用Design Modeler建立三维立体模型,涡街管道由圆柱形管体和带狭缝的圆柱发声体两部分组成,利用Mesh对其进行网格划分如图5所示。设置管道左侧面为入口边界,其类型为VELOCITY-INLEN,设置其管道右侧面为出口边界,其类型为OUTFLOW,其他面默认为管壁WALL。

3.2 模型的仿真与分析

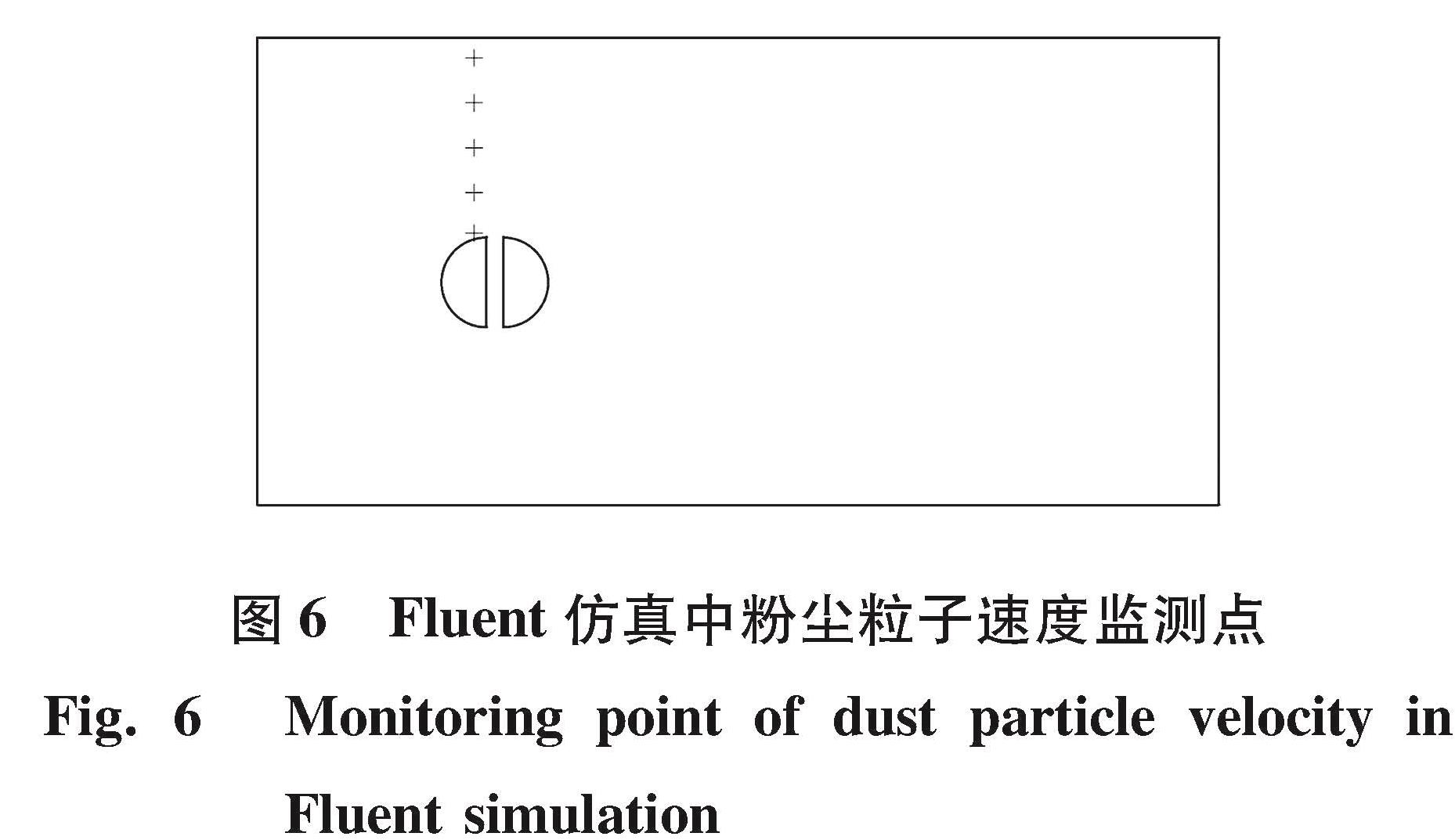

设计将在Fluent进行仿真,打开选择Double Precision Parallel,求解器选择Pressure-Based,时间选择Transient,多相流模型选择Eulerian模型,数值计算采用k-ε模型; 粉尘参数如下:导热系数为0.3 W/(m·℃)、粒径1×10-5 m、比热容为1 200 J/(kg·℃)、密度为2.6 kg/m3、黏度为1.8×10-5 Pa·s。仿真属气固两相流模型,定义空气为主相,定义粉尘为第二相,设置不同的入口风速,并设置五个粉尘速度监测点,实现对粉尘粒子速度仿真的检测。设置固相颗粒体积分数为0.05,收敛精度为0.001,其他数值默认。

尘流在经过发声体之后,速度大小会有所改变,为计算出测量管道内部粉尘粒子运动的平均速度,仿真选取涡街发生体所在管道纵截面上部5个点如图6所示,对粉尘的运动速度进行监测,以确定出测量管道内部粉尘粒子运动的平均速度。

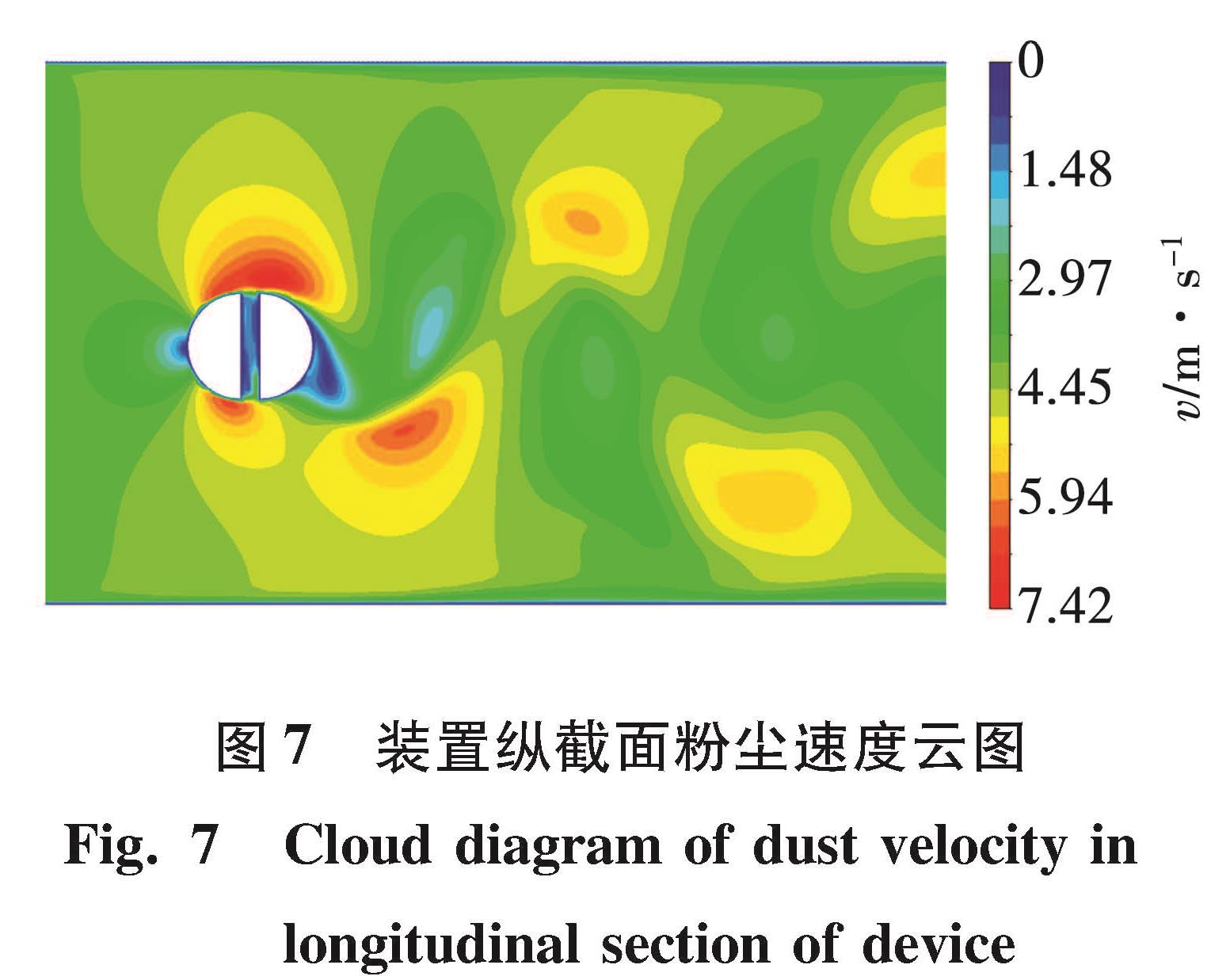

对图6中的5个监测点利用Fluent进行仿真,待计算收敛时,对其仿真数据信号进行计算,可以得到在静电传感器中心平面上粉尘运动的速度云图[18-19],如图7所示。

由图7可以看出,粉尘在经过涡街发生体的表面时,粉尘会发生附壁在发生体表面的现象,即粉尘粒子会相对集中在发生体表面,加大了粉尘颗粒之间的相互摩擦与碰撞的几率,同时会有大量粒子与发生体发生碰撞,大大提高粉尘在测量管道内的感应电荷量,有利于提高静电感应器对粉尘浓度的精确测量。

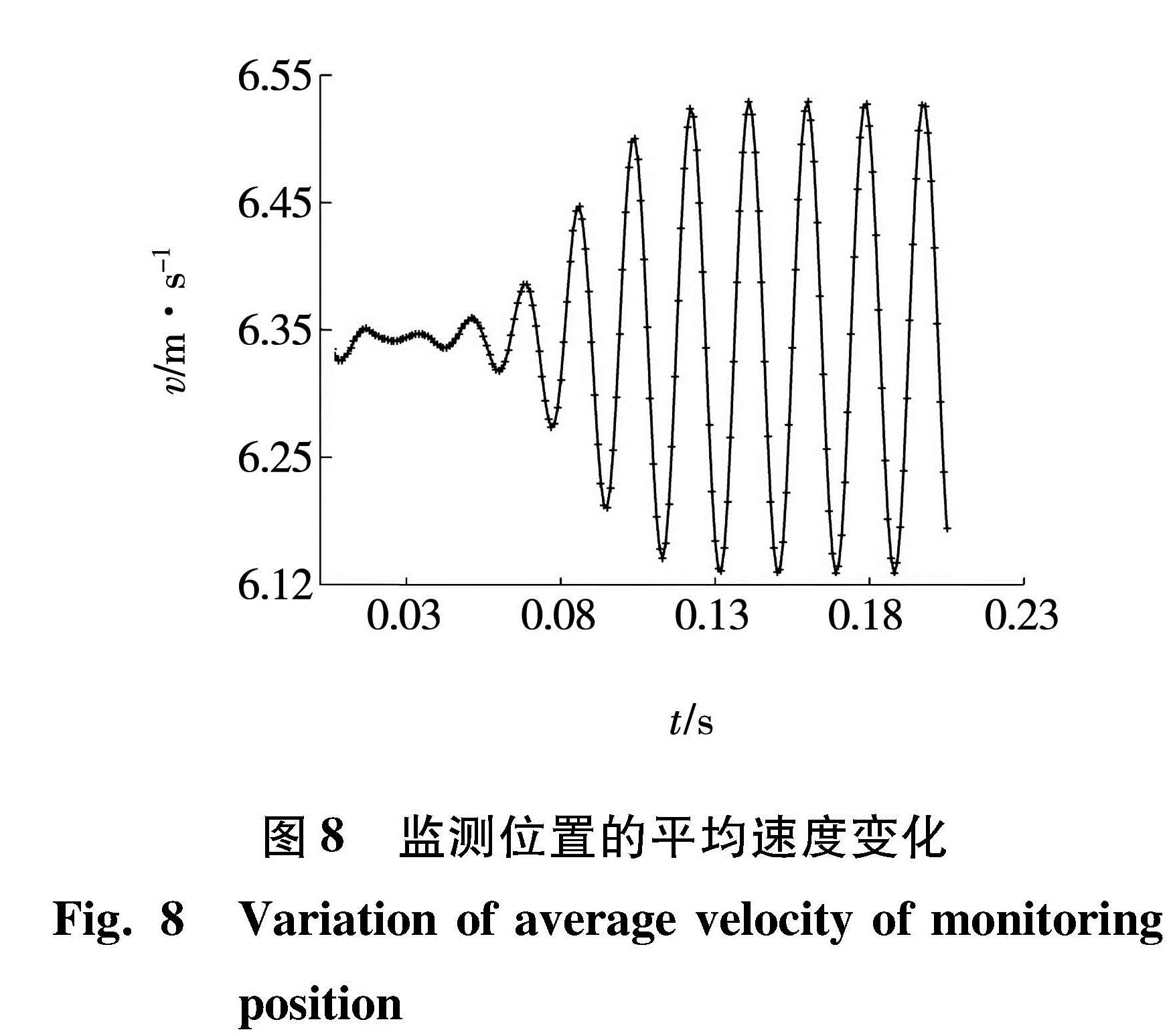

在涡街发生体的背侧,形成两列规则排列的旋涡,旋涡处与非旋涡处的粉尘颗粒速度之间存在较大差异,并且旋涡移动的方向与流体方向一致,因此管道内部某点的速度与时间关系发生着周期性的变化,如图8所示,为速度粉尘两相流速度为5 m/s时,仿真所监测5个测量点的平均速度变化图。从图8中可以看出,待计算0.1 s之后,湍流逐渐稳定,粉尘得速度变化波形近似正弦信号,即测量的速度变化在其平均值上下发生着周期性的波动。从图8可以看出,尘流在经过发声体之后,速度发生明显变化,其平均值达到6.334 m/s,较所设置得初速度提高约26.7%,进而对粉尘浓度得测量。

4 结果与分析

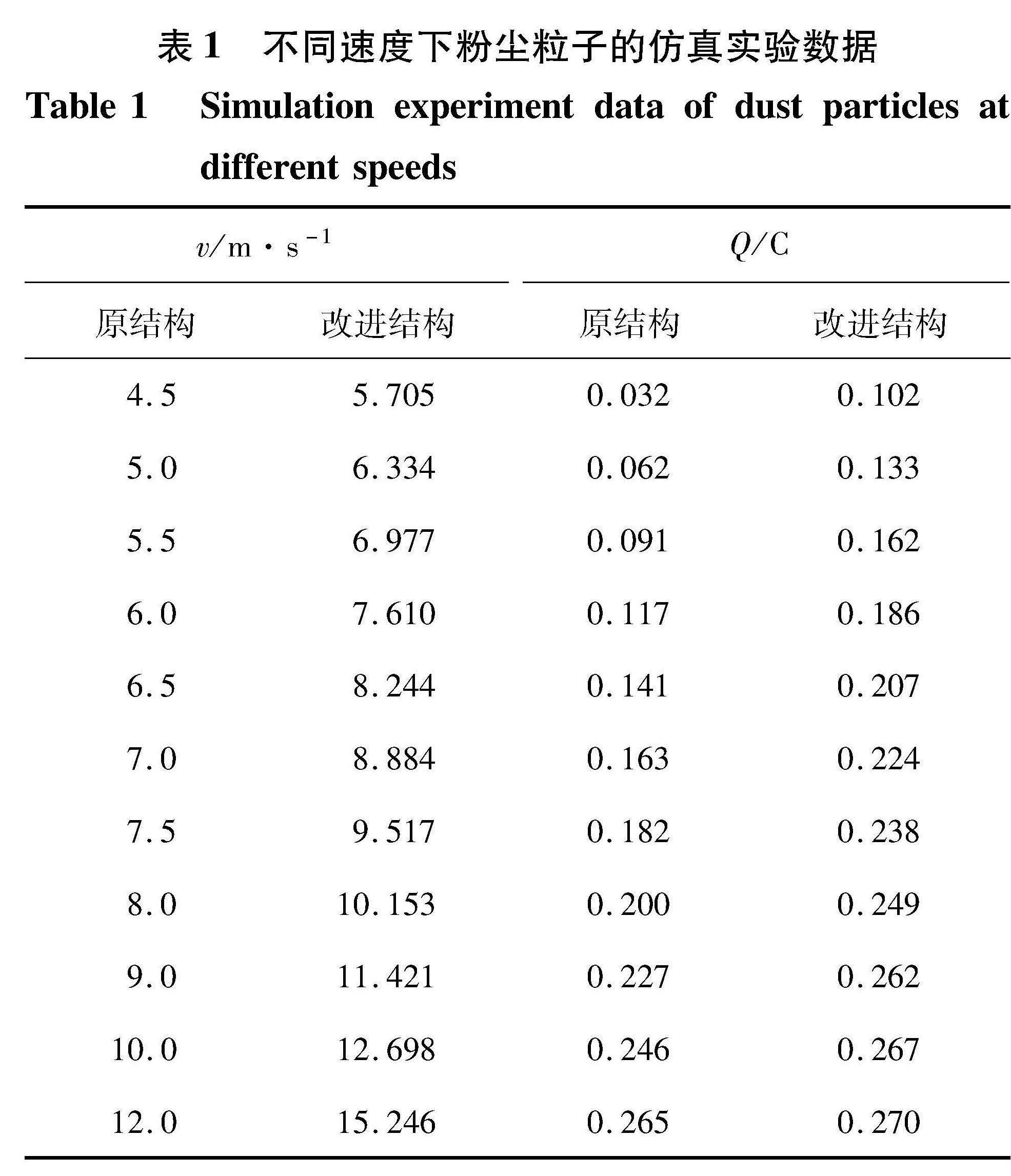

利用Fluent进行仿真计算,在仿真界面设置不同的入口风速,监测计算所设置测量位置点上粉尘粒子运行的速度情况,得到粒子在不同运行速度情况下的仿真实验数据如表1所示。利用Matlab软件进行数学计算,求解得出在环形静电感应器上所感应出的电荷量。

由表1可看出,测得粉尘粒子在带涡街发生体的测量管道内速度有较大的提高,使得粉尘运动时的能量激增,进而加大了粉尘颗粒之间的相互摩擦与碰撞的几率,同时会有大量粒子与发生体发生碰撞,大大提高粉尘在测量管道内的感应电荷量,有利于提高静电感应器对粉尘浓度的精确测量。

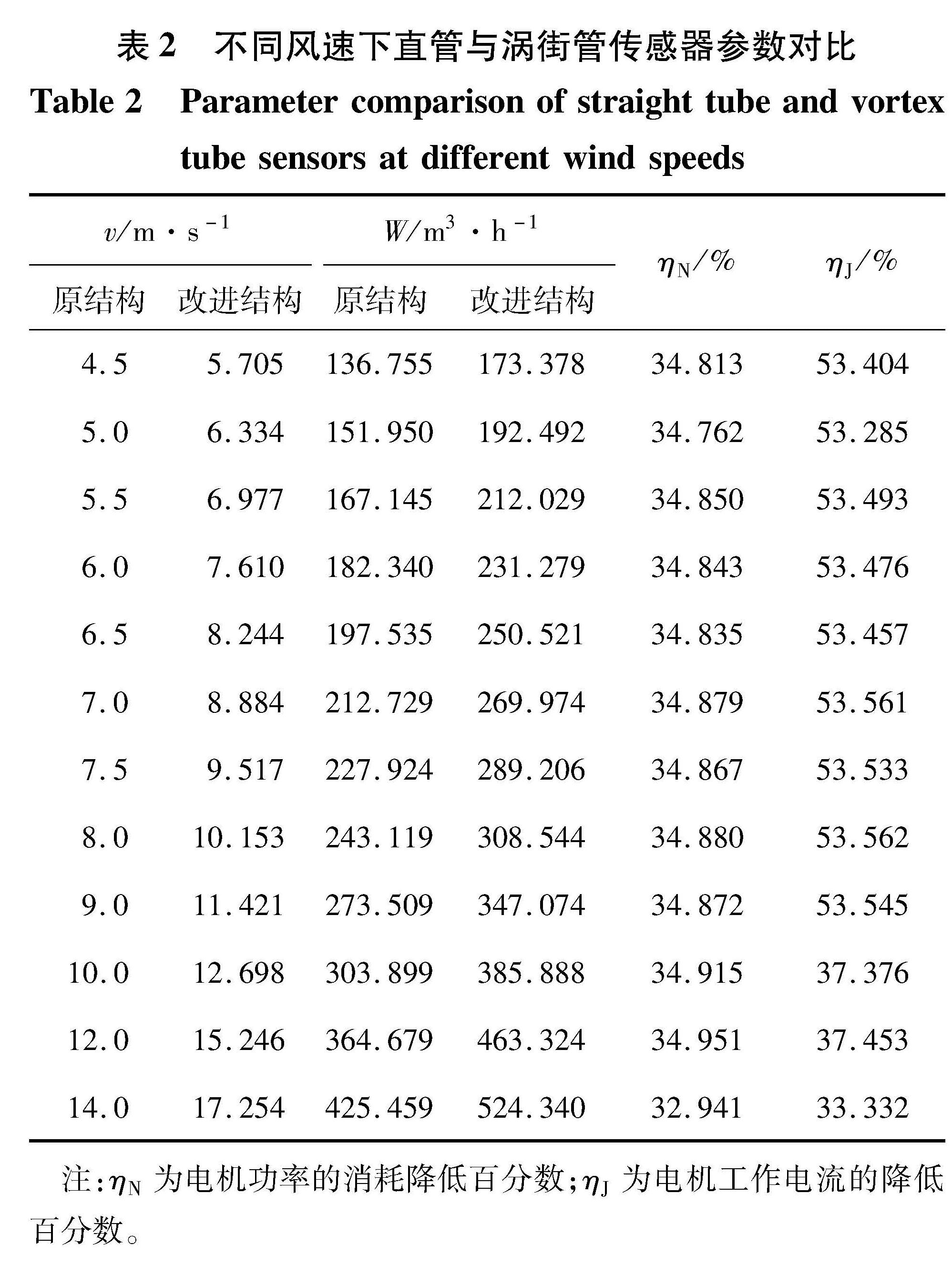

根据仿真得到得速度值,由式(4)、(5)计算可得表2。

表2 不同风速下直管与涡街管传感器参数对比

Table 2 Parameter comparison of straight tube and vortex tube sensors at different wind speeds

由表2可知,由于涡街发声体的加入使得粉尘速度得到增大,在风机在一定功率运行的情况下,静电传感器尾部抽尘风机对尘流的处理风量会有较大的提高,大大提高了粉尘浓度检测的效率。改进的传感器与原有传感器相比较,若通过改变风机的转速来提高粉尘移动速度,势必会损耗更多的电能,增加电机的能量输出; 而采用带涡街发生体结构的静电传感器,并根据其运行参数和感应电信号强度的判断,对抽尘风机进行调频调速控制,在其保证粉尘粒子达到原有结构相同的运动速度下,能够电机的功率消耗降低达到32.9%,所涉及电力设备的运行条件也得到了相应改善,其工作电流降低达到33.3%。

5 结 论(1)通过分析现有基于静电感应的粉尘测量装置发现其具有低速的情况下检测结果不准确的弊端,提出利用卡门效应优化装置设计,提高粉尘粒子在测量管道内的运动速度,增加其感应电荷量,提高了粉尘浓度测量的精度。

(2)由于涡街发生体的加入,尘流的运动速度会有显著提升,静电传感器对尘流的处理风量会有较大的提高,显著提高粉尘浓度测量的效率。同时,通过调节尾部风机的转速,突破现有装置测量的下限,实现粉尘浓度的宽量程测量。

(3)通过改进结构的传感器与原有传感器相比较,根据卡门涡街效应,在其保证粉尘粒子达到原有结构相同的运动速度的情况下,能够降低电机的功率消耗达到32.9%,降低粉尘检测过程中的经济投入。同时,使得所涉及电力设备的运行条件也得到了相应改善,其工作电流降低了33.3%。

- [1] Wang A, Song Q, Tu Gm, et al.Influence of fluegas cleaning system on characteristics of PM2.5 emission from coal-fired power plant[J]. International Journal of Coal Science & Technology, 2014, 1(1): 4-12.

- [2] Steven J S, Brian W S. A provenance study of mineral matter in coal from Appalachian Basin coal mining regions and implications regarding the respirable health of underground coal workers:A geochemical and Ndisotope investigation[J]. International Journal of Coal Geology, 2012, 94: 123-136.

- [3] 潘凤萍, 陈华忠, 庞志强, 等. 燃煤电厂锅炉中颗粒物在选择性催化还原、静电除尘器和烟气脱硫入口处的分布特性[J].中国电机工程学报, 2014, 34(32): 5728-5733.

- [4] 陈建阁, 吴付祥, 王 杰. 电荷感应法粉尘浓度检测技术[J].煤炭学报, 2015, 40(3): 713-718.

- [5] 赵恩彪, 隋金君, 王自亮, 等. 基于外环状电荷感应原理的粉尘浓度测量[J]. 仪表技术与传感器, 2010, 6(2): 269-272.

- [6] 周云龙, 闫 芦, 王 迪. 基于阵列式静电传感器的气固两相流流速检测[J]. 科学技术与工程, 2016, 16(36): 42-47.

- [7] 吴诗彤, 闫 勇, 钱相臣. 静电传感器测量固体颗粒质量流量实验研究[J]. 北京航空航天大学学报, 2019, 45(8): 1575-1581.

- [8] 刘丹丹, 景 然, 汤春瑞. 基于电荷感应原理的粉尘质量浓度测量装置优化[J]. 煤炭学报, 2018, 43(3): 897-902.

- [9] 刘丹丹, 黄鹏升, 景明明, 等. 改进康达效应的静电感应粉尘测量装置[J]. 黑龙江科技大学学报, 2020, 30(5): 525-531.

- [10] Paul I, Arul P K, Vengadesan S. Numerical analysis of laminar fluid flow characteristics past an elliptic cylinder[J]. International Journal of Numerical Methods for Heat & Fluid Flow, 2014, 24(7): 1570-1594.

- [11] Murnane S N, Barnes R N, Woodhead S R, et al. Electrostatic modelling and measurement of airborne particle concentration[J]. IEEE Transactions on Instrumentation and Measurement, 1996, 45(2): 488-492.

- [12] 焦继红.煤矿局部通风的设计方案研究[J]. 煤炭技术, 2013, 32(4): 104-105.

- [13] 蒋仲安, 陈举师, 王晶晶.胶带输送巷道粉尘运动规律的数值模拟[J].煤炭学报, 2012, 37(4): 659-663.

- [14] 刘丹丹, 魏重宇, 李德文, 等. 基于气固两相流的粉尘质量浓度测量装置优化[J]. 煤炭学报, 2016, 41(7): 1866-1869.

- [15] 许传龙. 气固两相流颗粒荷电及流动参数检测方法研究[D]. 南京: 东南大学, 2006.

- [16] Ford C L, Winroth P M, Alfredsson P H. Vortex-meter design: The influence of shedding-body geometry on shedding characteristics[J]. Flow Measurement and Instrumentation, 2018, 59: 88-102.

- [17] 嵇 峰, 樊建人, 任安禄, 等. 气固两相圆柱绕流转捩两种模式的三维直接数值模拟[J]. 中国电机工程学报, 2006(23): 55-60.

- [18] 祝 贺, 徐建源, 滕 云, 等. 风力机风轮气动性能三维流场数值模拟[J]. 中国电机工程学报, 2010, 30(17): 85-90.

- [19] 吴正人, 郝晓飞, 戎 瑞, 等. 离心风机叶片脊状结构减阻特性的三维数值分析[J]. 中国电机工程学报, 2014, 34(11): 1815-1821.

图 1 环形静电传感器数学模型

Fig.1 Mathematical model of a ring-shaped electrostatic sensor

图 1 环形静电传感器数学模型

Fig.1 Mathematical model of a ring-shaped electrostatic sensor