随着金矿的日益开采,易处理金矿的储量逐渐减少,我国金矿多数为贫矿,部分地区尾矿中金的品位高于多数贫矿,氰化金尾矿回收再利用变得尤为重要,氰化尾矿可分为:氧化处理过、未被氧化处理过,通常经过浮选-氧化处理-氰化浸出工艺后的尾矿回收价值较低,而采用浮选-直接氰化浸出的尾矿回收价值较高。未被氧化处理过的氰化尾矿回收方案包括:浮选-浸出、浮选-氧化预处理-浸出、氧化处理-浸出等。目前主要的氧化处理方法有生物氧化、焙烧氧化、加压氧化等[1]。金矿经过氧化处理后需通过浸出工艺提金,目前多数金矿采用氰化浸金的方法,该方法的特点是工艺简单、成本低廉,但氰化物有剧毒,污染环境且对工人身体有害,除了氰化浸金以外还有硫脲法、卤化法和硫代硫酸盐法。

以山东某地氰化浸出后的金尾矿为例,该矿是未经过氧化处理的直浸尾矿,结合该矿的性质制定了回收方案,对氧化焙烧后的焙砂采用多种浸出方法进行了对比,浸出法分别为:碘化法、金蝉、硫脲法,最终采用焙烧氧化-金蝉浸出工艺回收该矿中的金。

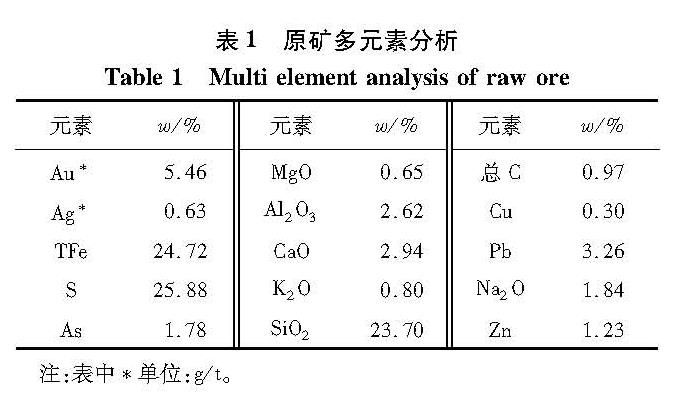

1 实验原料1.1 矿物性质矿样为山东某金矿采用浮选-氰化堆浸工艺的尾矿,矿样中金的品位为 5.46 g/t,含有少量的银、铜、铅、锌、碳等元素,金为矿物中有利用价值元素。其中主要有害元素为S和As,其S质量分数为25.88%、As质量分数为1.78%,所以此尾矿属于高硫砷金矿,且硫和砷不利于金的回收。原矿多元素分析结果见表1。

1.2 金的赋存状态

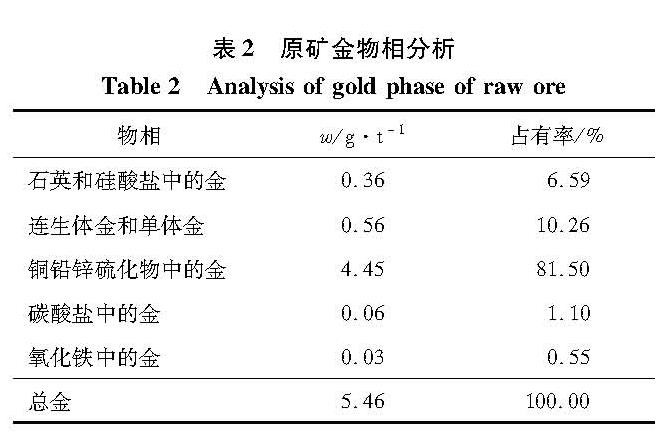

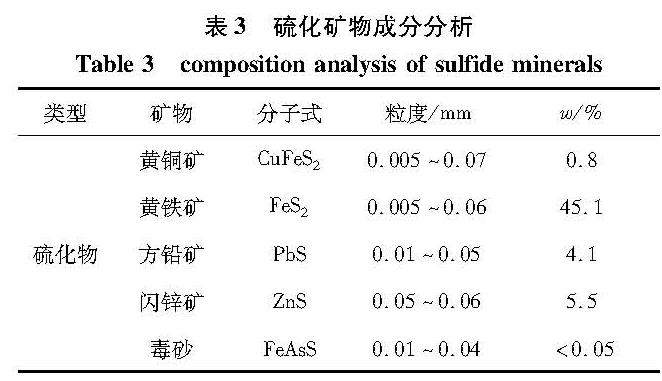

矿物中连生体金和单体金占10.26%,脉石矿物石英和硅酸盐中的金占6.59%,剩余金主要赋存于硫化物中,占比高达81.50%,所以回收过程中主要针对硫化物中的金。硫化物中含有少量的CuFeS2、PbS、ZnS和FeAsS,主要矿物成分为FeS2。原矿金物相分析结果见表2。硫化矿物成分分析结果见表3。

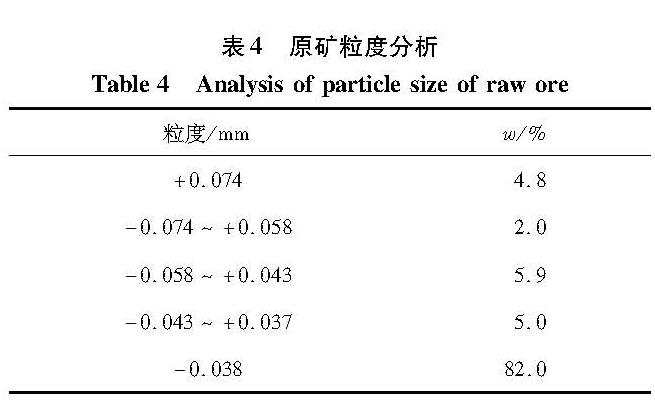

矿物在浸出前为了提高浸出率,需要对矿物进行球磨,增大矿物颗粒比表面积,使其更容易与药剂反应,该矿样在球磨处理时出现了过磨,粒度-0.043 mm占87%,导致其泥化现象严重。原矿粒度分析结果见表4。

2 浮选实验2.1 矿物可浮性

由矿石成分分析及物相分析得知金多数赋存于硫化矿中,而硫化矿的主要成分为黄铁矿,若采用浮选回收金,应重视氰化物在浸金过程中对黄铁矿的影响。氰化物在浸金过程中会抑制黄铁矿的可浮性,其主要原因:①氰化物本身会降低黄铁矿可浮性; ②矿物泥化严重导致可浮性变差; ③CN-可与Fe2+、Fe3+、Zn2+、Cu2+形成稳定的亲水性金属氰络合物; ④氰化浸金过程中矿浆为强碱性,黄铁矿表面易生成Fe(OH)3,可浮性降低。

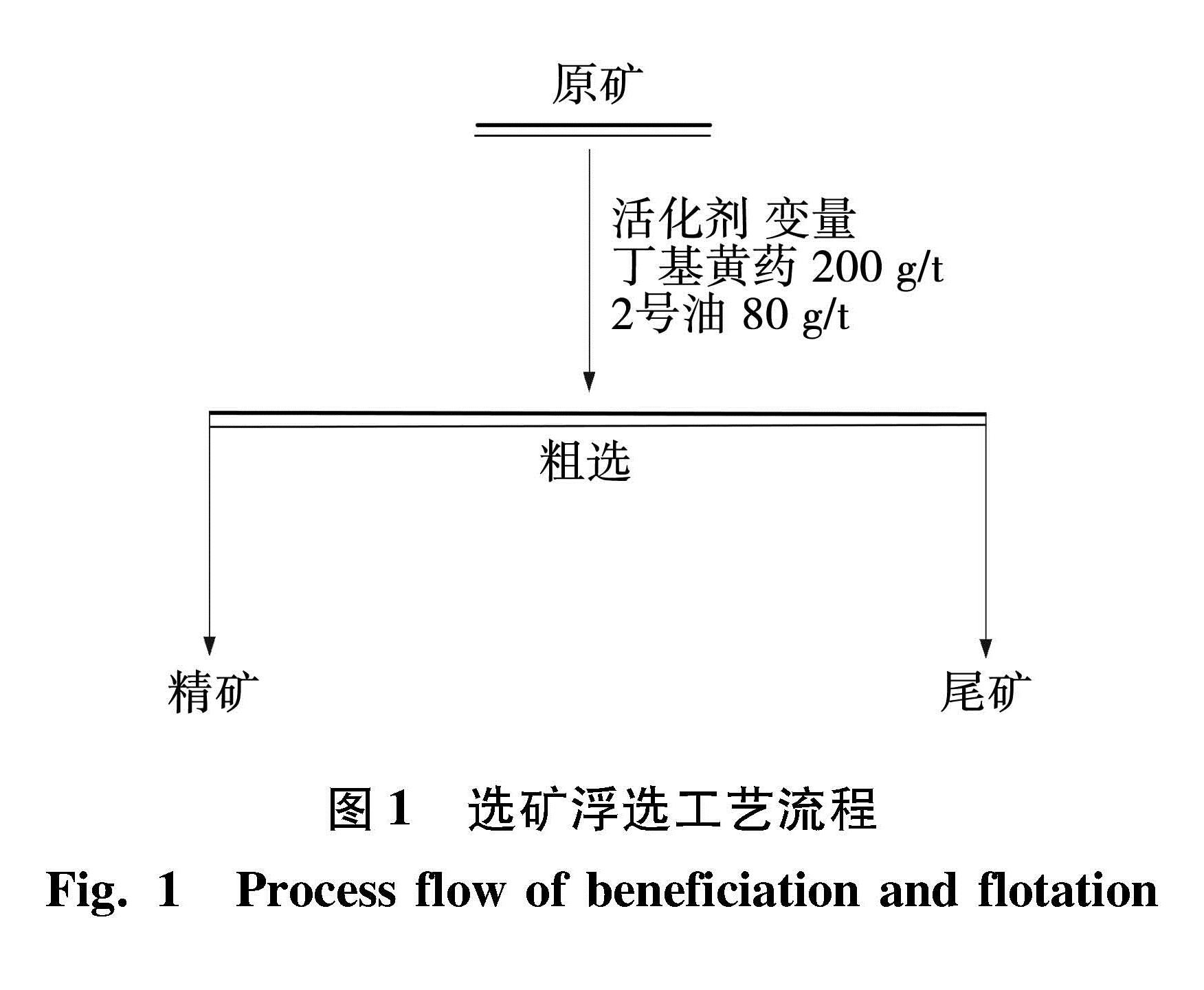

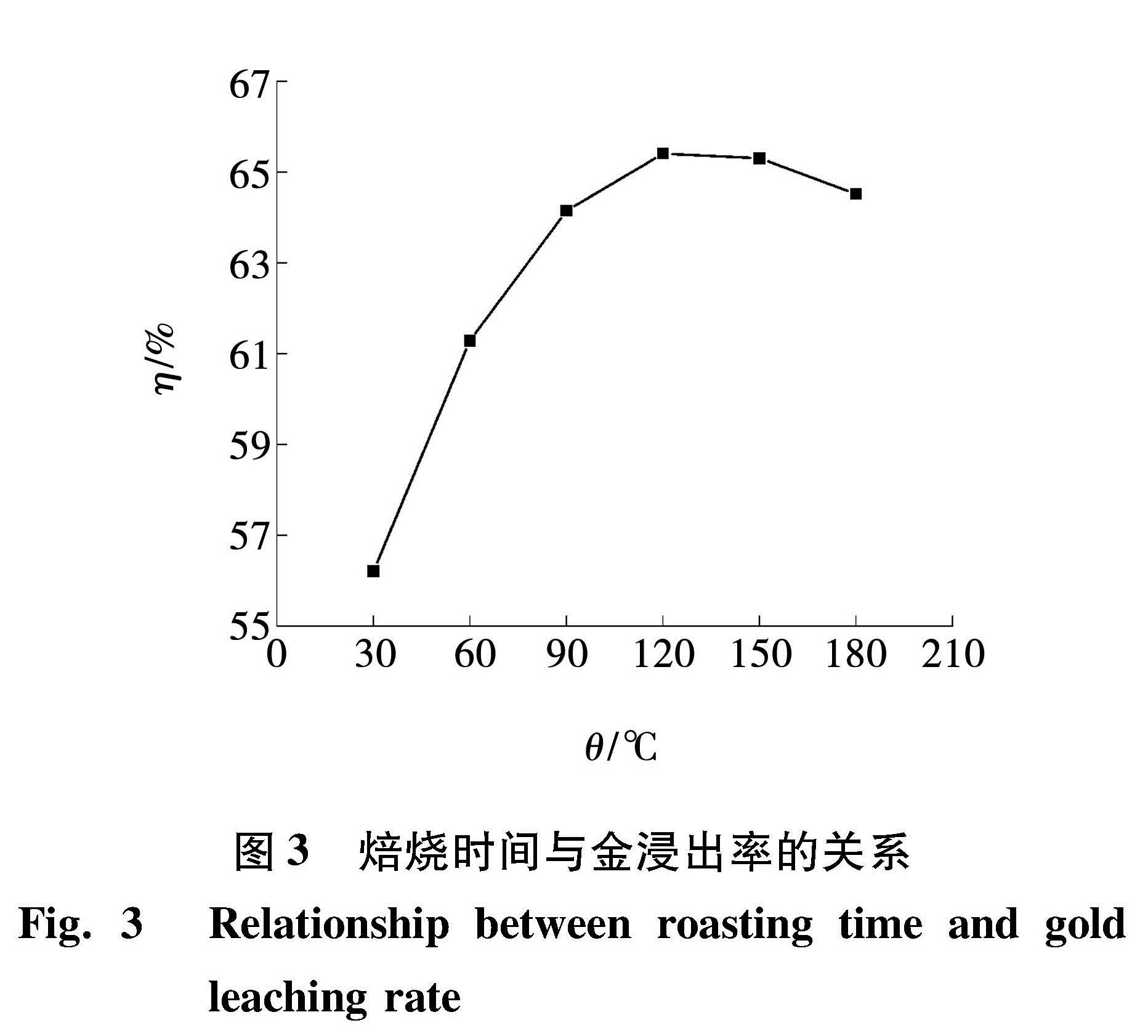

2.2 浮选方案由矿物成分分析得知,金大多赋存于硫化物中,其中黄铁矿为硫化物中的主要成分。根据黄铁矿本身的可浮性和上述氰化浸金过程对黄铁矿可浮性产生的影响,制定了浮选工艺见图1。浮选结果见表5。

活化剂:硫化钠/硫酸/氯化亚铁/碳酸钠/硫酸铜; 捕收剂:丁基黄药; 起泡剂:2号油。Na2S/H2SO4可改变Fe(OH)3的亲水性,提高黄铁矿的可浮性; FeCl2和CN-形成金属氰络合物,减轻CN-的影响; Na2CO3可作分散剂解决泥化问题; 活化剂CuSO4可解除氰化物本身对黄铁矿的抑制。但由表5可知,浮选效果均不好,故放弃浮选,采用氧化预处理-浸出的方式回收金。氧化预处理用传统的氧化焙烧法,浸出方法用金蝉、碘化法、硫脲法进行对比实验。

3 氧化焙烧-金蝉浸出工艺3.1 实验步骤称取50 g的尾矿放入坩埚中,待马弗炉升温到设定温度时,将矿物放入炉中焙烧,焙烧后的焙砂取出冷却后放入烧杯中,添加金蝉和石灰,再加入适量的水,用六联异步电动搅拌器进行固液搅拌,焙砂和液体充分反应后,将矿浆倒入循环水式真空泵进行固液分离,获得含金待测液,用AA-6880原子吸收光谱仪进行测定。实验设备主要包括SHZ-D(III)循环水式真空泵、JJ-4A数显测速六联异步电动搅拌器、AA-6880原子吸收光谱仪、马弗炉、烧杯、梯形无盖坩埚(120 mm×60 mm×4 mm); 实验药剂主要包括金蝉(分析纯)、石灰(分析纯)、金单元素标准溶液(1 000 μg/mL)。

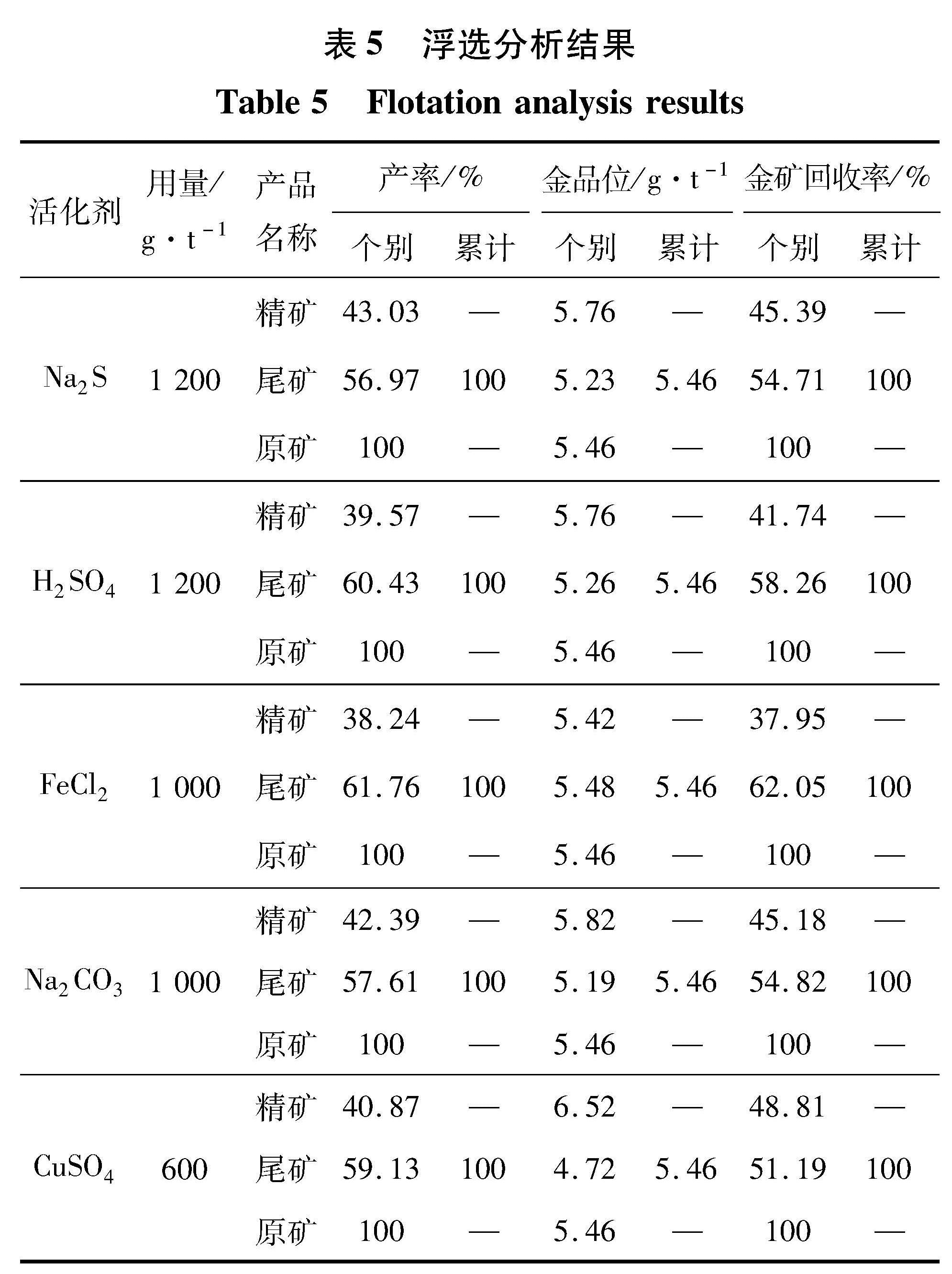

3.2 氧化焙烧3.2.1 焙烧温度焙烧时间为60 min,金蝉用量为2 000 g/t,液固比3:1,pH值为11,浸出时间12 h,焙烧温度在500~900 ℃下进行。焙烧温度θ与金浸出率η的关系如图2所示。

由图2可知,焙烧温度为500℃时金矿的浸出率最低,这是由于坩埚底部矿物中的硫化物没有氧化完全,底部矿物欠烧导致浸出率低。焙烧温度从500 ℃到700 ℃浸出率显著提高,其原理:矿物中FeAsS、FeS2在高温下和O2发生反应生成SO2和As2O3气体,SO2和As2O3的产生使包裹体被破坏,金得以裸露,从而浸出率提高。在700℃时,浸出率达到最大值,温度继续升高,浸出率略微下降,这是由于温度过高时,焙砂的烧结造成金的二次包裹,产生过烧导致金的浸出率下降,故700 ℃为最佳焙烧温度。

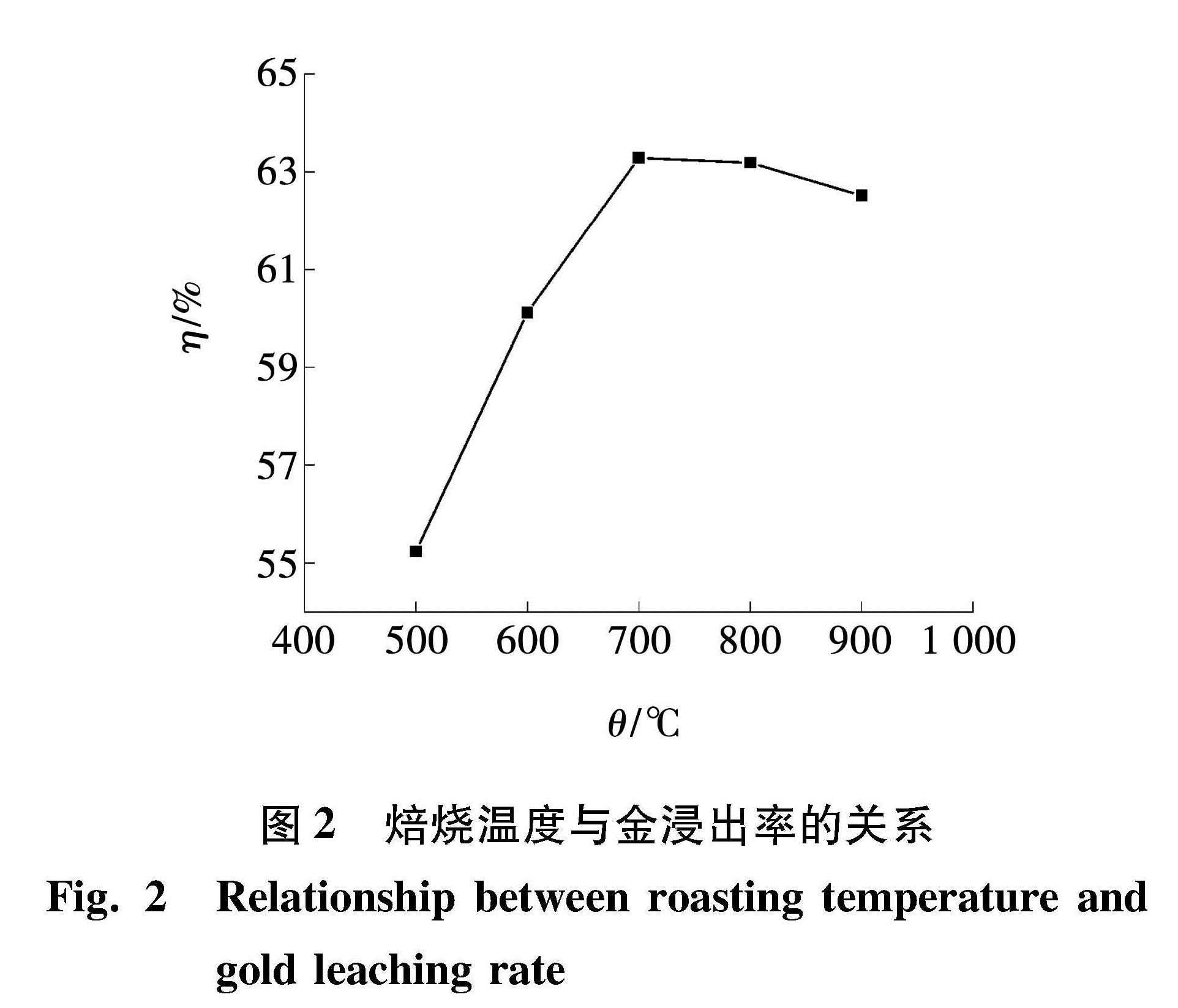

3.2.2 焙烧时间焙烧温度700 ℃,金蝉用量为2 000 g/t,液固比3:1,pH值为11,浸出时间12 h,焙烧时间在30~180 min下进行。焙烧时间与金浸出率的关系如图3所示。

焙烧时间30 min时,金矿的浸出率最低,焙烧时间在90 min前浸出率显著提高,在90 min后浸出率趋于平缓,焙烧时间到120 min时,浸出率达到了最大值为65.41%。2 h后继续延长时间浸出率略微下降。

3.2.3 焙烧原理矿物中的金多数赋存于硫化矿中,影响浸出率是硫化物中的FeS2和FeAsS,高温下FeS2生成SO2,FeAsS生成As2O3,SO2和As2O3的产生使被FeS2和FeAsS所包裹的金得以裸露,同时氧化焙烧后使得焙砂结构松散有利于浸出提金,因此浸出率得以提高[2]。在高温氧气充足的情况下FeS2氧化生成Fe2O3,Fe2O3又和As2O3、As2O5反应生成FeAsO4,FeAsO4会对金产生二次包裹,影响浸出率。但矿物中含有少量的C,C和Fe2O3发生反应生成Fe3O4,由于Fe2O3的减少,使大部分As2O3以气体形式脱除,从而提高了浸出率。

3.3 金蝉浸出金蝉试剂由广西森合高科技股份有限公司生产,主要成分为尿素、烧碱、纯碱、硫化碱等化工原料和催化剂,经磨碎、混合后置于反应釜中高温反应,最终得到三聚氰酸钠、碱性硫脲、稳定剂(碱性聚合铁、碱和碳酸盐)的混合物[3],主要有效成分为钠(C3N3Na3O3)和硫脲(SC(NH2)2)。碳化三聚氰酸通过强链接键合和共价键的方式将其中氰基(-CN)相连接,使氰基摆脱了游离状态,这就是金蝉无毒或低毒状态的原因[4]。碳化三聚氰酸钠和硫脲会产生协同作用,与金反应生成稳定的配离子。

硫脲(SC(NH2)2)在酸性环境下相对稳定,在碱性环境中易分解产生Na2S,金离子会和Na2S反应生成硫化物沉淀,而碳化三聚氰酸钠中的氧原子在碱性溶液中可以提供孤对电子[5],孤对电子与硫脲中的氢形成联氢键,氢键构成稳定的环型结构能够抑制硫脲分解,增强了硫脲在碱性环境中的稳定性[6]。

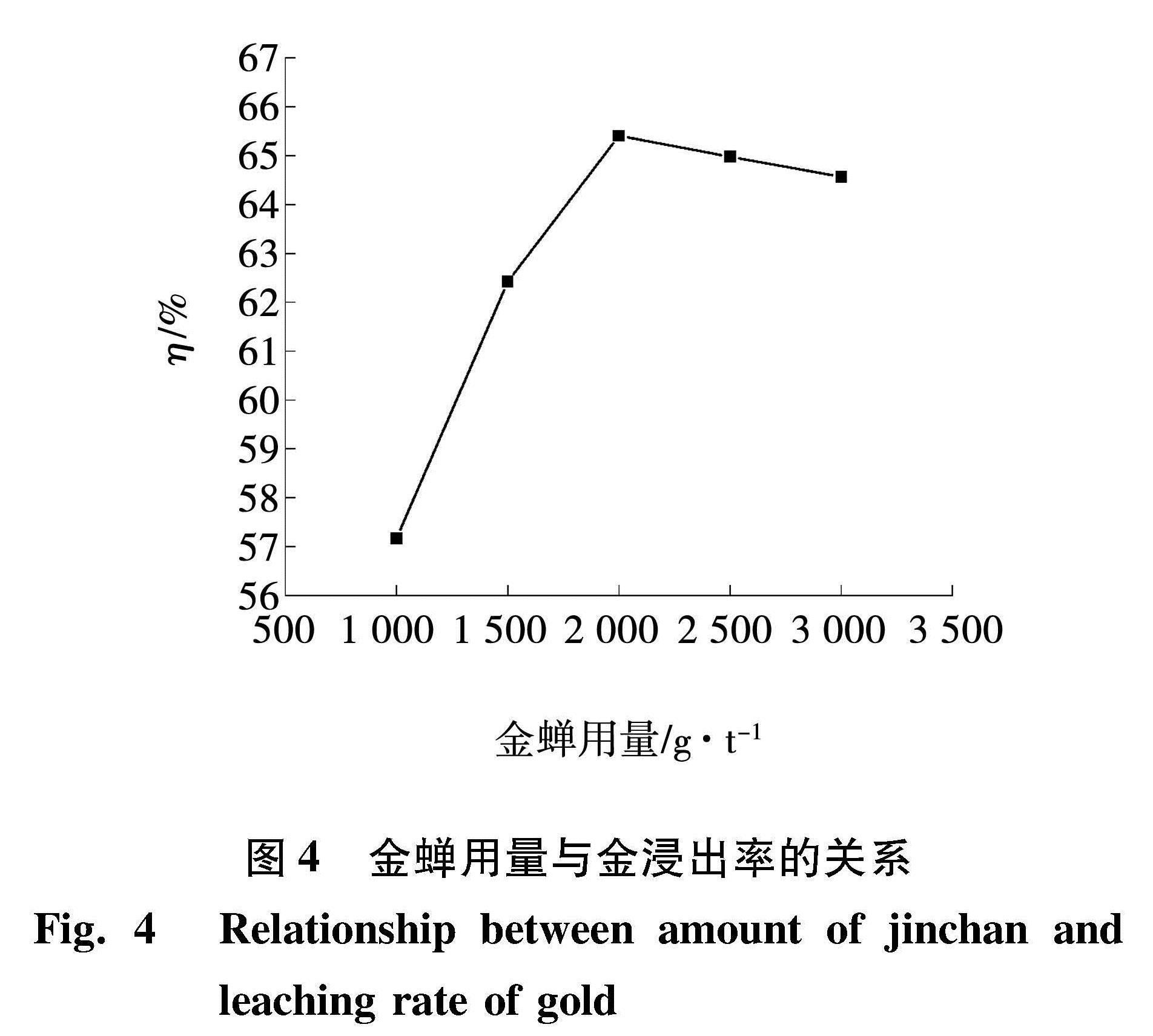

3.3.1 金蝉用量焙烧温度700 ℃,焙烧时间120 min,液固比3:1,pH值为11,浸出时间12 h,金蝉用量在1 000~3 000 g/t下进行。金蝉用量与金浸出率的关系如图4所示。

由图4可知,金蝉用量1 000 g/t时金矿的浸出率最低,金蝉的用量在2 000 g/t前浸出率提高显著,在2 000 g/t时浸出率达到了最优,金蝉用量2 000 g/t后继续增加用量浸率出反而下降,这是因为在碱性介质中,“金蝉”试剂中的硫脲浓度增加,其硫脲氧化速度加快,导致金的浸出率有所降低,因此碱性硫脲浸金体系硫脲浓度不宜太高[7]。

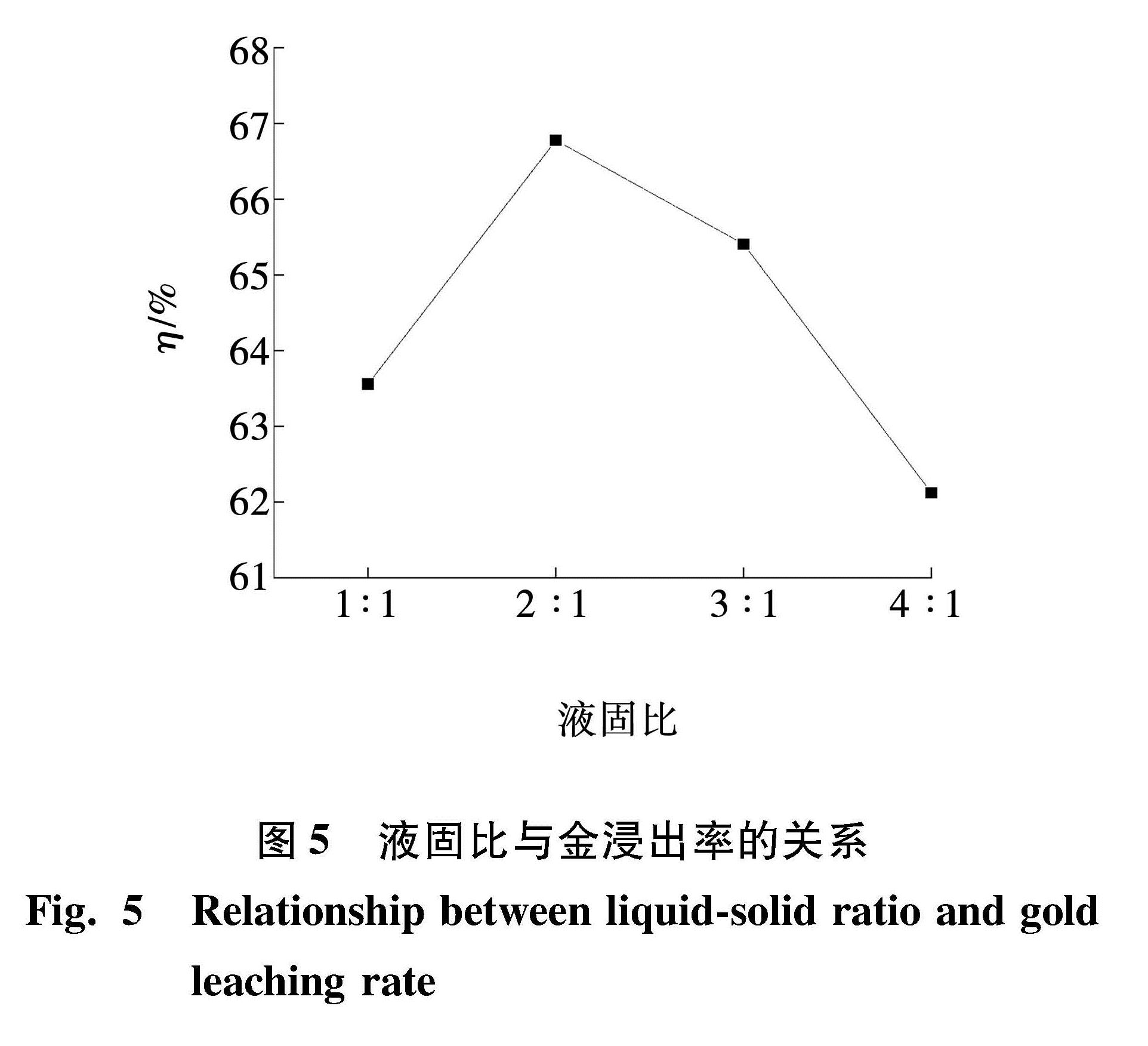

3.3.2 液固比焙烧温度700 ℃,焙烧时间120 min,金蝉用量2 000 g/t,pH值为11,浸出时间12 h,液固比分别在1:1~4:1下进行。液固比与金浸出率的关系如图5所示。

液固比为4:1时金矿的浸出率最低,液固比从4:1逐渐降低时浸出率提高显著,由于单位体积内矿物粒数增加,其硫脲氧化速度变慢,金的浸出率逐步提高,在液固比为2:1时浸出率达到了最优,随着矿浆浓度的继续增加浸出率下降,这是因为矿浆浓度增加,黏稠度变大,流动性变差,导致浸出率变低[8]。

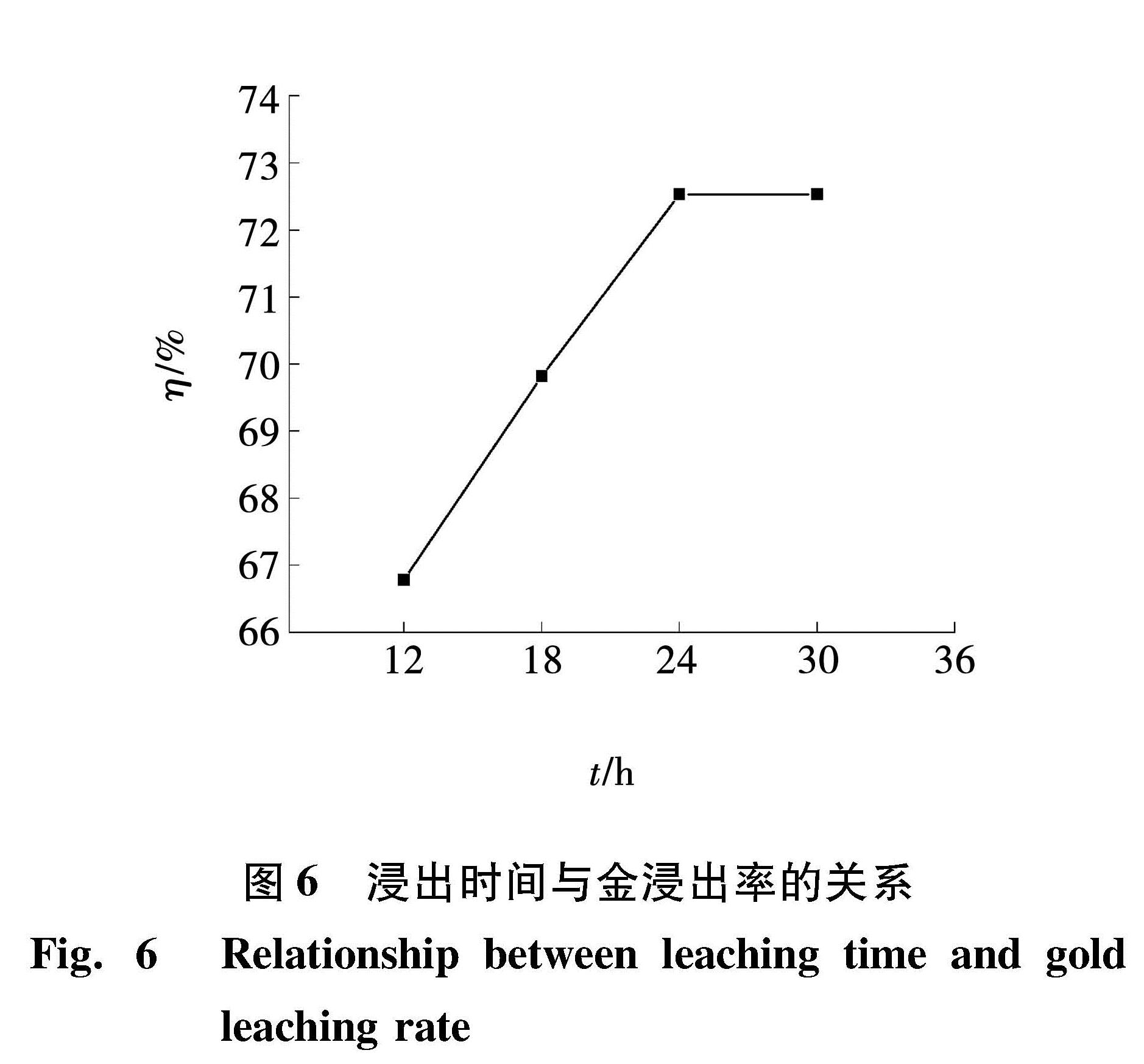

3.3.3 浸出时间焙烧温度700 ℃,焙烧时间120 min,pH值为11,液固比为2:1,浸出时间在12~30 h下进行。浸出时间与金浸出率的关系如图6所示。

由图6可知,浸出时间12 h时金矿的浸出率最低,随着浸出时间延长,浸出率随之提高,从12 h到24 h浸出率提高显著,在24 h后增长趋于稳定,随着时间的继续延长浸出不再变化,故最佳浸出时间为24 h。浸出率达到72.53%。

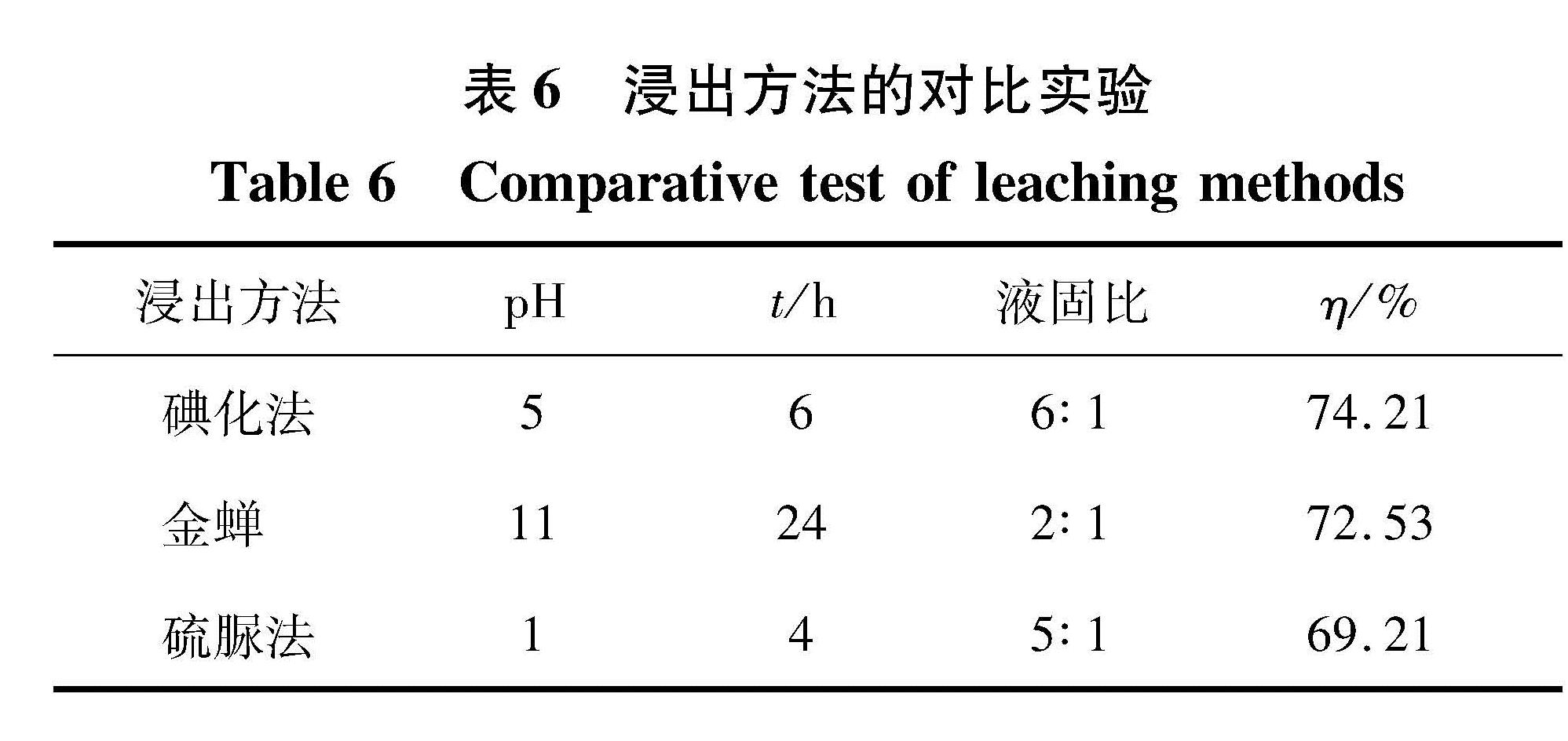

4 浸出对比实验由于氰化物有剧毒,市场购买困难,故采用碘化法和硫脲法进行对比实验。碘化法采用的实验条件:碘含量1.0%,碘与碘化钾摩尔比1:8,液固比为6:1,浸出时间4 h,pH值为5。硫脲法采用的实验条件:硫脲用量5 000 g/t,液固比5:1,浸出时间6 h,pH值为1。以上两种方法均为最优条件和金蝉进行对比实验,对比结果见表6。

通过对比发现,碘化法浸出率最高,但是碘化法存在药剂成本高、消耗量大等问题,导致目前没有工业化应用实例。硫脲法浸出率最低,且硫脲浸金通常情况在酸性情况下进行,酸性对设备具有腐蚀性。由此可见,采用氧化焙烧-金蝉浸出工艺对矿物中金进行回收最为合理。

5 结 论(1)采用氧化焙烧-金蝉浸出工艺对氰化金尾矿中金进行回收,在焙烧温度700 ℃,焙烧时间120 min,金蝉用量为2 000 g/t,液固比为2:1,pH值为11,浸出时间24 h,浸出效果最好,最终浸出率达到了72.53%。

(2)与碘化法、硫脲法相比,综合考虑成本、设备适应性等因素,采用氧化焙烧-金蝉浸出工艺对氰化金尾矿中金进行回收最为合理。

- [1] 杨晓峰, 梁树丰, 潘凤娇. 高硫富砷金矿氧化预处理工艺研究现状[J]. 黄金, 2022, 43(2): 85-89.

- [2] 孙 聪, 林明国, 刘大学, 等. 高砷高硫金精矿回收有价金属工艺研究[J]. 有色金属(冶炼部分), 2016(8): 52-55.

- [3] 程英辉, 靳冉公, 常耀超, 等. 氧化型金矿的提金试验研究[J]. 中国资源综合利用, 2021, 39(7): 12-17.

- [4] 李和付, 孙 皞, 叶国华, 等. 环保药剂“金蝉”取代氰化钠处理夏家店金矿的研究[J]. 黄金科学技术, 2018, 26(5): 682-688.

- [5] 柳耀鹏, 卢 亮, 张 宝. 低毒环保浸出提金技术研究与应用[J]. 采矿技术, 2018, 18(2): 46-48.

- [6] 朱忠泗. 硫脲类非氰化浸金药剂的制备及应用研究[D]. 长沙: 中南大学, 2014.

- [7] 王云燕, 柴立元. 硫脲在碱性介质中的电化学行为[J]. 中国有色金属学报, 2008(4): 733-737.

- [8] 张成光. 复合能场作用下电化学磨粒射流加工机理及工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2015.

图 1 选矿浮选工艺流程

Fig.1 Process flow of beneficiation and flotation

图 1 选矿浮选工艺流程

Fig.1 Process flow of beneficiation and flotation